Pierwszy w Polsce most drogowy z kompozytów FRP w Błażowej

BŁAŻOWA, POW. RZESZOWSKI.

W Rzeszowie trwa VI Forum Innowacji. Mowa była między innymi o powstając

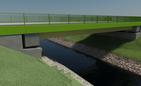

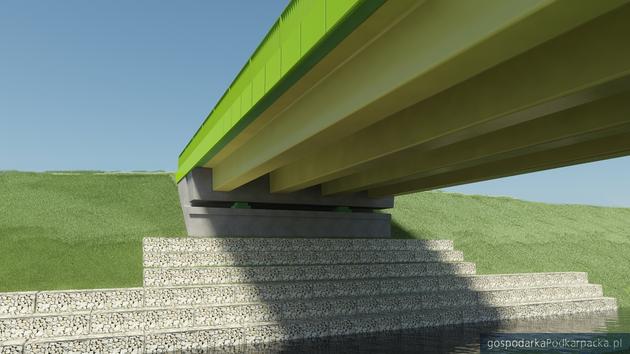

Pierwszy w Polsce i jeden z nielicznych w Europie innowacyjny most drogowy z materiałów kompozytowych powstaje w ramach projektu badawczego Com bridge. Będzie to również jeden z największych (pod względem rozpiętości przęsła) tego typu obiektów na świecie. Realizuje go konsorcjum kierowane przez Mostostal Warszawa S.A. z udziałem Politechniki Rzeszowskiej, Politechniki Warszawskiej i firmy Promost Consulting z Rzeszowa. Wykonawcy szacują, że most będzie można eksploatować bez ponoszenia dodatkowych kosztów od 50 do 75 lat.

Demonstracyjny most z kompozytów powstanie w ramach programu „Demonstrator Plus" realizowanego przez Narodowe Centrum Badań i Rozwoju, które w ramach wsparcia badań naukowych i prac rozwojowych w skali demonstracyjnej przeznaczyło na ten cel 5 mln 150 tys. złotych. Inwestorem mostu, który będzie współfinansowany ze środków programu, jest powiat rzeszowski, a obiekt powstaje w Błażowej. Całe przedsięwzięcie obejmujące badania przemysłowe, prace rozwojowe i prace w zakresie wytworzenia instalacji demonstracyjnej. Zakończą się one w marcu 2016 r.

Stary most drogowy w ciągu ulicy Pułaskiego w Błażowej został zbudowany w 1958 roku. Jest to obiekt stalowo–drewniany, który nie spełnia współczesnych wymogów. Z powodu złego stanu mostu, jego nośność została ograniczona do 15 ton. Inwestycja obejmuje zarówno prace projektowe, budowlane (rozbiórka istniejącego mostu, budowa: przyczółków, przęsła, dojazdów oraz umocnień rzeki) jak i badawcze (elementy mostu zostaną przebadane statycznie i dynamicznie w laboratorium; badane będą również parametry eksploatacyjne wykonanego obiektu). Nowy most będzie wykonany z kompozytów włóknistych o osnowie polimerowej (ang. fibre-reinforced polimer – FRP). Będą to włókna węglowe i szklane otoczone żywicą epoksydową. Użycie tego typu materiałów powoduje, że konstrukcje z nich wykonane są lżejsze oraz bardziej wytrzymałe. To właśnie doskonałe parametry mechaniczne, trwałość i odporność na korozję spowodowały, że kompozyty od lat są wykorzystywane w przemyśle lotniczym, samochodowym i stoczniowym. Od około 30 lat znajdują także coraz szersze zastosowanie w budownictwie. W Polsce materiały te były dotychczas stosowane głównie w postaci mat i taśm, jako elementy wzmacniające. Projekt w Błażowej będzie więc pierwszą w Polsce próbą zbudowania mostu drogowego z kompozytów FRP. Będzie to również jeden z największych (pod względem rozpiętości przęsła) tego typu obiektów na świecie.

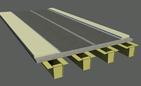

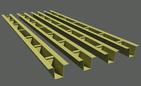

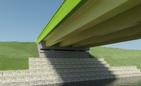

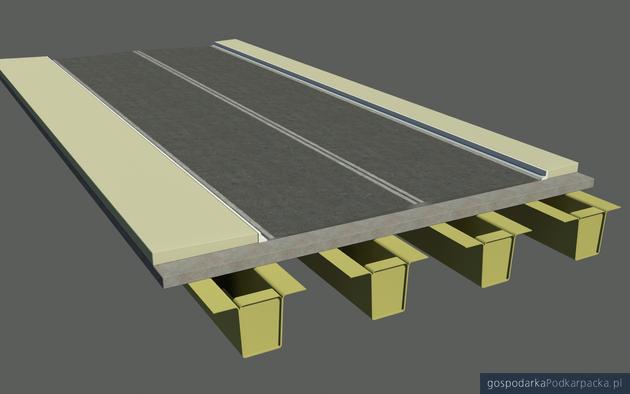

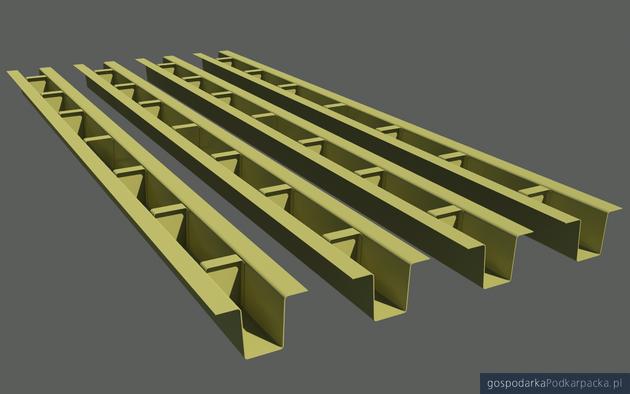

Most będzie miał budowę płytowo-belkową. Płyta z betonu lekkiego zbrojonego kompozytami zostanie zespolona z czterema dźwigarami kompozytowymi. Pierwsza belka była testowana w laboratorium Politechniki Rzeszowskiej (kompleksowe badania wytrzymałościowe, aż do zniszczenia).

Szacowany koszt projektu to 10 mln zł, obejmuje on prace badawcze, budowę obiektu, jak również badanie parametrów eksploatacyjnych.

- Koszt jest nieco wyższy, niż budowa tradycyjnego mostu, ale dzięki wykorzystaniu nowoczesnych materiałów skróci się czas budowy, a koszty jego utrzymanie będą bardzo niskie. Upowszechnienie stosowania kompozytów FRP w mostownictwie z pewnością doprowadzi też do spadku ich cen (analogiczny trend obserwowano m.in. w branży sportowej lub samochodowej). Jednak nawet teraz, pomimo dość wysokich kosztów początkowych, analiza kosztów w cyklu życia obiektu (LCCA) pokazuje, że budowa mostów kompozytowych jest uzasadniona z ekonomicznego punktu widzenia – dodaje Juliusz Żach, Kierownik Działu Badań i Rozwoju Mostostal Warszawa S.A.

Zależnie od typu przeprawy, jej lokalizacji, warunków środowiskowych i terenowych, wymaganego czasu budowy oraz zakładanego czasu życia konstrukcji, całkowite koszty w cyklu życia mostów kompozytowych są porównywalne, a często zdecydowanie niższe niż dla obiektów wykonanych z materiałów tradycyjnych.

Parametry techniczne Mostu

• Rozpiętość teoretyczna: 21 m

• Szerokość: 10 m

• Schemat statyczny: belka swobodnie podparta

• Usytuowanie obiektu w planie: proste

• Klasa obciążenia wg PN-85/S-10030: ”B” tj. 40 ton

• Szerokości użytkowe:

o jezdnia: 2×3,5 m = 7,0 m

o chodnik: 2,0 m

o opaska bezpieczeństwa: 0,5 m

• Posadowienie: pośrednie na studniach (palach)

• Korpusy podpór: przyczółki masywne, betonowe (C30/37) zbrojone prętami kompozytowymi

• Odwodnienie obiektu: powierzchniowe z odprowadzeniem wód opadowych do istniejącej kanalizacji deszczowej

• Ustrój nośny przęsła: 4 dźwigary kompozytowe zespolone z płytą betonową z betonu lekkiego (LC35/38) zbrojoną prętami kompozytowymi

• Płyta pomostowa (o grubości 18 cm) będzie wykonywane in situ, na kompozytowym deskowaniu traconym

• Ciężar pojedynczej belki (dźwigara): 25kN

• Wysokość dźwigara: 1,0 m

• Metoda produkcji prętów zbrojeniowych: pultruzja

• Metoda produkcji belki kompozytowej: infuzja

• Materiały wykorzystane do budowy dźwigarów: włókno węglowe i szklane, żywica epoksydowa, pianka z tworzywa sztucznego (jako materiał rdzeniowy)